近年来,随着国产数控机床制造水平的不断提高,采用国产数控设备进行生产连接。经过三年的运行,产品质量有了很大的提高,满足了滚珠轴承用户的轴承精度。不断增加的需求。同时,无锡五轴加工中心也掌握了应用五轴数控磨床的一些基本知识。

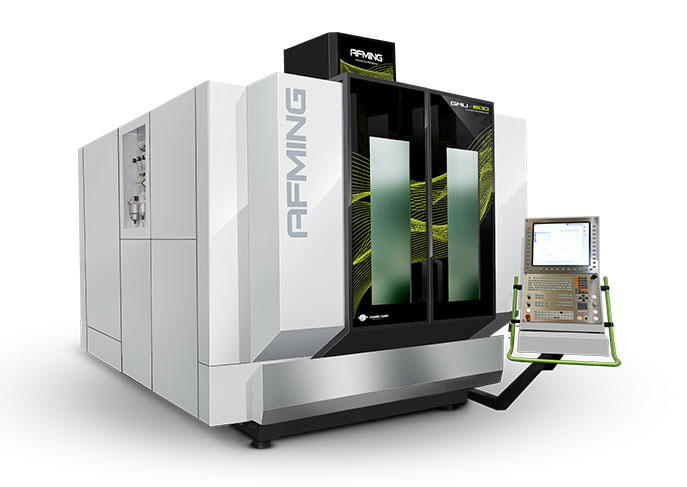

五轴数控磨床的基本组成和工作原理

我们使用的五轴数控磨床目前主要用于磨削滚珠轴承的“两槽一孔”,即轴承内轮内径、内轮槽和外软槽。由于加工是单轴的,所以采用单轴单伺服。传动装置,结构简单,操作方便,其数控系统(CNC)由数控程序、输入/输出设备、计算机数控装置、可编程控制器(PLC)、主轴变频传动装置、进给传动(交流伺服)装置和主动组成的检测装置组成。

数控技术是现代发展起来的一种自动控制技术。它是一种利用数字信息来控制物体的技术。轴承工程师是牛!由于轴承表面是单一的,曲面是通过成形砂轮磨削加工而完成的,所以数控磨削的进给驱动一般采用单轴单伺服系统驱动。输入数控系统是分布式的数据和命令脉冲输出,和命令脉冲控制伺服电机运行,然后将饲料运输磨床通过传导机制,及其位置检测到主动测量,然后信号反馈到数控系统。

五轴数控磨床特点

1.高精度:为了保证轴承磨削过程的精度,除了机床本体的几何精度和良好的结构特性外,还可以通过减少数控系统的误差和采用一定的补偿技术来实现。同时,须有高精度高性能的数控系统,具有位置测量和等效脉冲0.1°m。

2.高速加工:轴承生产是大批量生产,提高生产率也是数控机床的主要特点。因此,变频主轴转速一般选用60000r/min。当加工直径小于20mm时,主轴转速也可选择为75000r/min。,数控系统根据加工余量自动分配快向、粗磨、精磨、光磨四个阶段的进给速度和进给率,自动消除怠速行程,缩短加工周期,提高加工效率。

3.可靠性是数控机床的一个重要指标。以平均无故障工作时间评定,平均保修期须在40000小时以上。

4.利用智能自适应控制技术检测轴承磨削过程中主轴电流变化的信号,自动调整数控系统的进给量、进给速度等磨削参数,改善磨削加工状态,实现磨削切割效果。同时,数控系统应具有自诊断功能,以便在运行过程中及时发现和排除故障部件。

5.轴数控磨床的优点如下:

1.适用于复杂异型零件的加工。

2.实现计算机控制,消除人为误差。

3.通过计算机软件实现精度补偿和优化控制。

4.加工中心、车削中心、磨削中心、电加工中心等具有刀库和换刀功能,减少装夹次数,提高加工精度。

5.五轴数控磨床增加了加工设备的灵活性。柔性加工不仅适用于多品种、中小批量生产,也适用于大批量生产,可交替完成两个或多个不同零件的加工,增加工件自动更换功能,实现夜间无人值勤操作。由多台五轴数控磨床组成的柔性制造系统(FMS)具有更灵活的自动化制造系统,包括加工、装配和检测。